Die Weichen sollen in jedem Fall unterflur angetrieben werden. Bei der geringen Tiefe eines Moduls liegt es nahe, den Antrieb mechanisch auszuführen. Dabei wird eine Stellstange im Unterbau hin und her geschoben. Sie nimmt den Stelldraht mit, der die Weiche antreibt. Die Stellstange sollte definierte Endstellungen besitzen und der Stelldraht sollte sich einfach einstellen lassen.

Tausendfach hat es sich bewährt, einen kräftigen Draht als Stellstange senkrecht zur Fahrtrichtung durch das Modul zu ziehen. Mit Lüsterklemmen werden Stelldraht und ein Kippschalter befestigt, der die Stellstange in den Endstellungen festhält.

An einem Testobjekt soll die Konstruktion erklärt und getestet werden. Dazu baue ich zuerst einen kleinen Modulkasten aus Restholz. Die Modulkopfplatten stehen noch nicht zur Verfügung, so dass ich sie selbst herstellen muss. Mit Stichsäge für’s Grobe und Böhler-Kreissäge für’s Feine versuche ich möglichst präzise die Maße einzuhalten.

Das Testmodul klebe und nagle ich zusammen. Es ist nicht sehr hübsch, doch es erfüllt seinen Zweck. Eine 4 mm starke Korkplatte ersetzt den Bahndamm.

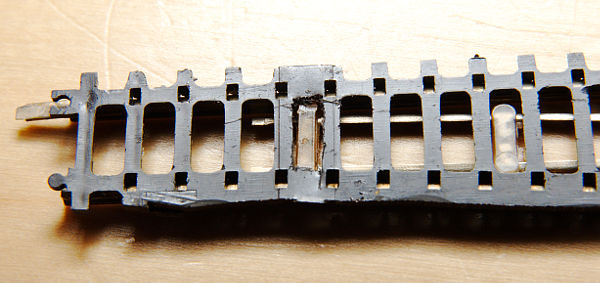

Nun muss die Weiche vorbereitet werden. Es kommt eine Weiche von der Kaistedt-Wüstenauer-Eisenbahn zum Einsatz, an der schon der Weichenantrieb abgesägt ist. Die Verlängerung der Stellschwelle für den originalen Antrieb schneide ich ab. Im Schwellenrost entferne ich das durchgehende Plastikteil unter der Stellschwelle. Nun kann ich von unten ein 0,4 mm-Loch in die Stellschwelle bohren. Hier kommt später der Stelldraht auf 0,3 mm Federstahl hindurch.

Auf den Modulkasten wird die Korkunterlage geleimt und die Weiche ausgerichtet. Mit einem Folienschreiber markiere ich die Lage der Weiche und besonders genau die der Stellschwelle. Dort bohre ich ein Loch mit 4 mm Durchmesser. Es muss sorgfältig von den Resten des Korks befreit werden.

Wenn der Stelldraht an das Holz stößt, öffnet sich die Weichenzunge wieder. Deshalb erweitere ich das Loch von unten auf 10 mm.

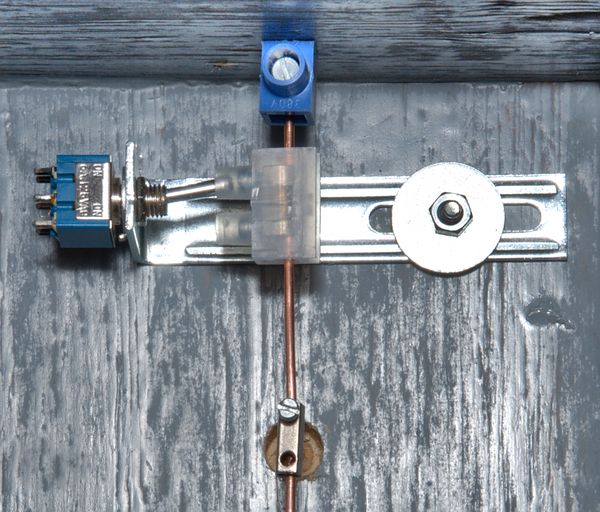

Lange Zeit rätsele ich, welchen Draht ich für die Schubstange benutzen könnte. Bis ich auf Installationskabel komme. Im Keller habe ich noch eine Rolle liegen. Davon schneide ich ein Stück ab und lege den Kupferdraht frei.

Für die Befestigung des Schalter finde ich noch Befestigungswinkel für hohe Möbel, die bei diversen Ikea-Einkäufen übrig geblieben sind. Sie haben den Vorteil, dass mit Hilfe Langlöcher der Schalter exakt einzustellen ist.

Für den Draht bohre ich zwei 2 mm-Löcher in die Seitenwände des Moduls und schiebe den Draht durch das eine. Nachdem ich zwei Lüsterklemmen aufgefädelt habe, stecke ich den Draht durch das andere Loch. Mit Hilfe des Schalters Fixiere ich den Draht. Nun kann ich ihn Außerhalb des Moduls umknicken und abschneiden. So spare es, einen Griff zu bauen.

Nun fädele ich den Stelldraht in die Stellschwelle. In Höhe der Schubstange biege ich ihn senkrecht Richtung Stange und dann wieder parallel dazu. In der Lüsterklemme wird der Draht nicht festgeklemmt, weil er zur Seite rutscht. Also wickele ich ihn um die Stellstange. Dann hält er. Die Bewegung der Weichenzunge ist enttäuschend. Nach langem Probieren fräse ich das Loch im Trassenbrett breiter. Nun funktioniert es.

Bei den Tests stelle ich fest, dass die Schubstange zu labil ist. Die Lüsterklemme springt öfter vom Schalter ab. Was auch daran liegt, dass das Kunststoffgehäuse viel Spiel hat. So biege ich häufig an dem Draht herum, so dass das Ganze nicht mehr hübsch aussieht.

Aus dem Testobjekt ergeben sich folgende Verbesserungen:

- Die Stellstange muss kräftiger ausfallen.

- Die Bohrlöcher für die Schubstange liegen 2 cm unter dem Trassenbrett genau in Höhe der Stellschwelle. Die Stellkraft ist mit dem 0,3 mm-Draht recht gering. Deshalb muss er so kurz wie möglich ausfallen.

- Der Hebel des Schalters muss so weit wie möglich in die Lüsterklemme ragen.

- Das Kunststoffgehäuse der Lüsterklemme am Schalter muss fixiert werden.

- An den Modulseiten sollten zwei weitere Lüsterklemmen den Weg begrenzen.

Mit diesen Erkenntnissen zeichne ich eine Bohrschablone.